|

|

|

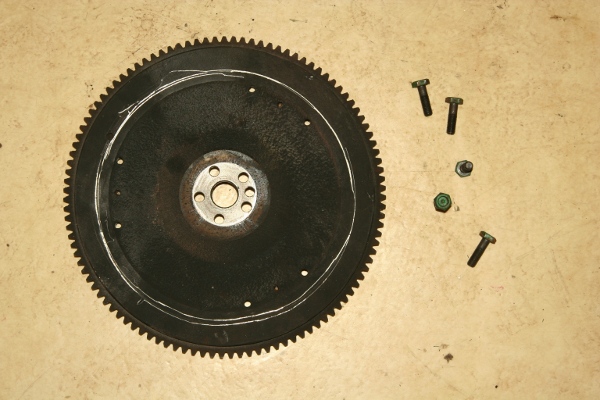

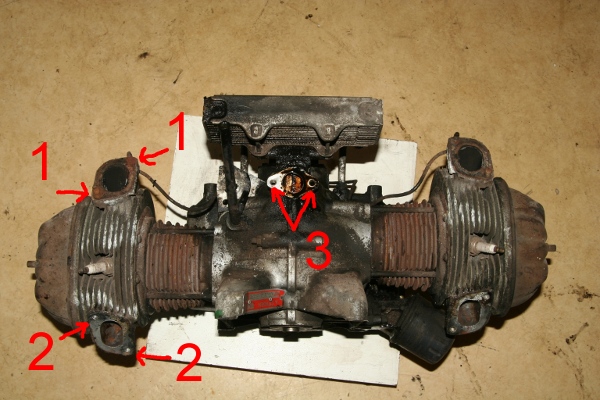

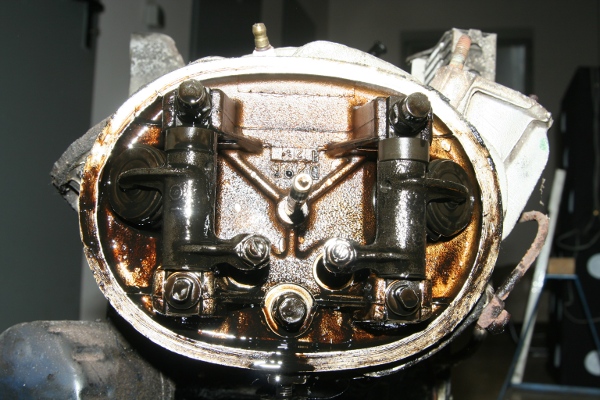

TÜV-Abnahme Nummer 2 Nummer 3 Technik  26. Mai 2010 - meine Schrauberwerkstatt Diesen alten Motor hatte ich gekauft, weil ein funktionierendes Getriebe mit dran hing. Der Rückwätsgang am Getriebe meiner Nr. 2 hatte sich von der Welle gelöst und ich brauchte auf die Schnelle einen funktionierenden Ersatz. Laut Auskunft des Vorbesitzers lief der Motor zum Zeitpunkt des Ausbaues noch einwandfrei. Da das gesammte Aggregat voller Öl ist, scheint mir zumindest eine komplette Neuabdichtung sinnvoll. Eine gute Gelegenheit, einen Motor mal vollständig zu zerlegen.  26. Mai 2010 - meine Schrauberwerkstatt Vor der Demontage habe ich das wirklich seeeehr alte Öl abgelassen. Wer beabsichtigt einen Motor für längere Zeit einzulagern, sollte kurz vorher einen Ölwechsel machen. Altes Öl wird sauer und schadet dem Motor unnötigerweise während der Liegezeit.  26. Mai 2010 - meine Schrauberwerkstatt Erster Knackpunkt der Demontage war eine komplet festgerostete Mutter am Bolzen der Krümmerspinne. Selbst Kriechöl und Hitze konnten die Mutter nicht in Rotation versetzen. Da eine Mutter leichter zu ersetzen ist als ein abgerissener Bolzen, habe ich diese mit einem Dremel Stück für Stück vorsichtig dünner geschliffen, bis diese schließlich nachgegeben hat.  26. Mai 2010 - meine Schrauberwerkstatt Die Krümmerspinne ist an dem Ansaugrohr (Bild oben) mit 4 Schrauben M7 (11mm Schlüsselweite) und an dem Auspuffrohr (Bild unten) mit 4 Bolzen + Muttern befestigt.  26. Mai 2010 - meine Schrauberwerkstatt Mit zwei M7 Schrauben (11mm Schlüsselweite) ist der Öleinfüllstutzen befestigt.  26. Mai 2010 - meine Schrauberwerkstatt Die Schwungscheibe ist mit fünf speziellen Dehnungsschrauben (14mm Schlüsselweite) befestigt, die nach jeder Demontage durch neue Exemplare ersetzt werden müssen!  26. Mai 2010 - meine Schrauberwerkstatt 1 - Schraubbolzen zur Befestigung der Krümmerspinne mit Muttern auf der Auslass-Seite. 2 - Gewindebohrung zur Befestigung der Krümmerspinne mit M7 Schrauben auf der Einlass-Seite. 3 - Gewindebohrung zur Befestigung des Öleinfüllstutzen.  26. Mai 2010 - meine Schrauberwerkstatt Die Zylinderkopfdeckel waren an den Zylinderköpfen durch die lange Liegezeit extrem verklebt. Ich musste machen, was sonst tabu ist: Ich habe mit einem Schraubenzieher vorsichtig rundherum leicht gehebelt, um die Deckel abzubekommen. In den Zylinderkopfdeckeln befindet sich Öl! Nicht vergessen einen Behälter zum Auffangen drunter zu stellen.  26. Mai 2010 - meine Schrauberwerkstatt Dieser Anblick sollte euch vom Einstellen des Ventilspieles bereits bekannt sein.  26. Mai 2010 - meine Schrauberwerkstatt

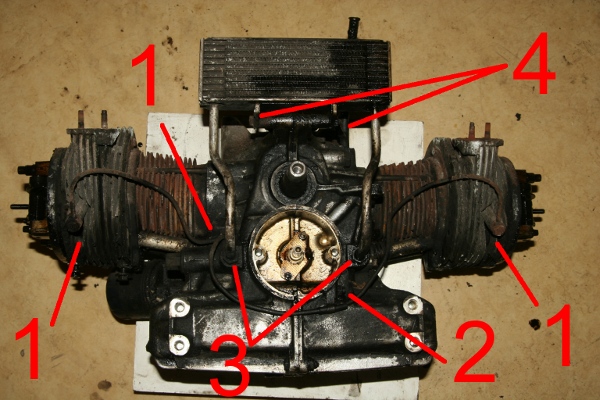

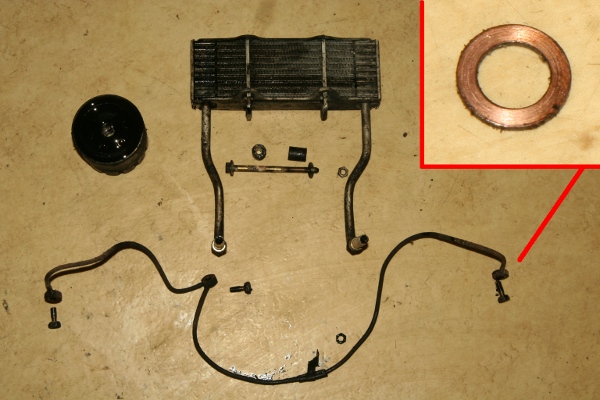

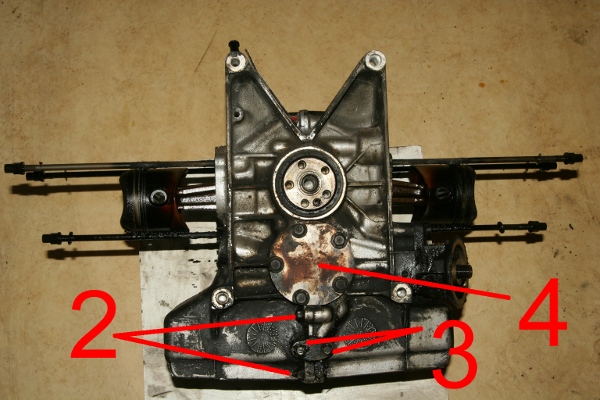

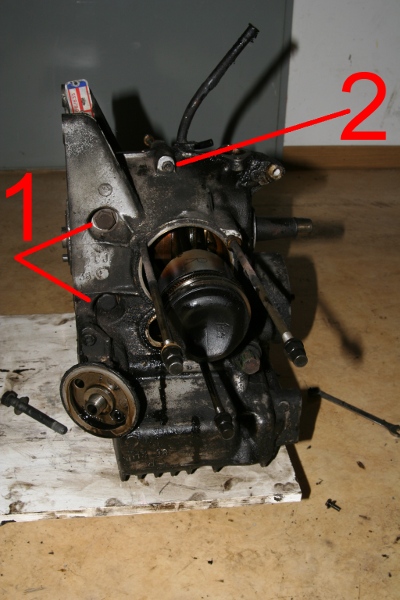

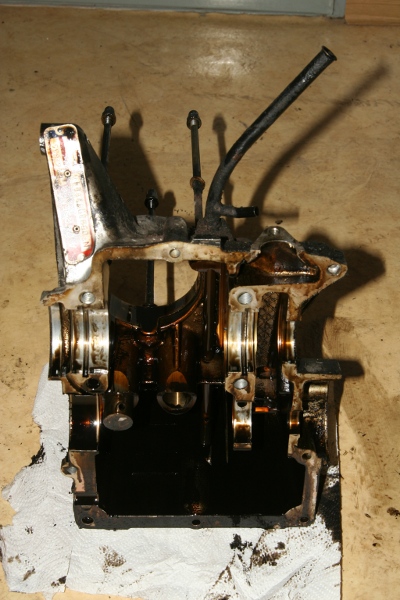

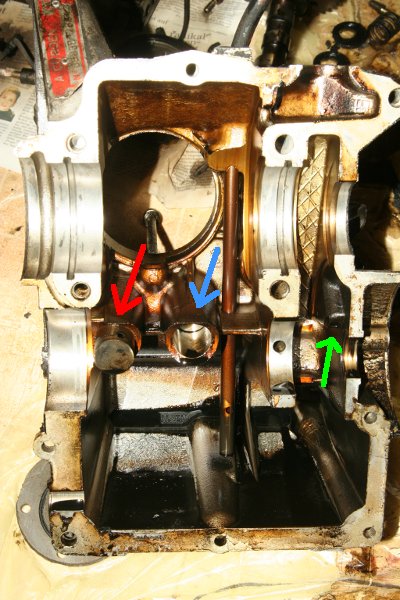

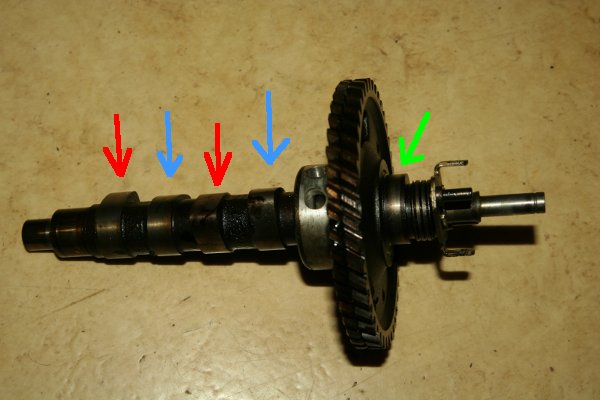

27. Mai 2010 - meine Schrauberwerkstatt Bild 1: Gehäusedeckel Bild 2: Blick auf den Unterbrecherkontakt in geöffneter Position, die beiden Nocken stehen senkrecht. Sobald der Kontakt öffnet, wird der Zündfunke an beiden Zündkerzen generiert. Bild 3: Unterbrecherkontakt geschlossen, die beiden Nocken stehen waagerecht. Da sich die Nockenwelle nur mit der halben Drehzahl der Kurbelwelle dreht, werden zwei Nocken (=Erhebungen) benötigt, um bei jeder Kurbelwellenumdrehung den Kontakt einmal zu öffnen. Bild 4: Kontakte entfernt. Bild 5: Unterbrechergehäuse entfernt. Bild 6: Blick auf Nocke und Fliehkraftgewichte. Zum Ausbau muss ein kleiner Federring an der Spitze der Nockenwelle entfernt werden. Danach lassen sich alle Teile herausziehen. Bild 7: Die beiden Fliehkraftgewichte sind je an einem Zapfen der Kurbelwelle und an einem Zapfen der Nocke befestigt. Dreht sich der Motor schneller, ziehen die Fliehkraftgewichte nach außen und die Noken werden so verdreht, dass die Zündung früher erfolgt. Bild 9: Das obere Gewicht liegt in der Position niedriger Motordrehzahl, das untere an der Begrenzung, die bei höhrerer Drehzahl erreicht wird. Bild 10: Die Befestigung der Fliehkraftgewichte ist fest mit der Nockenwelle verpresst und lässt sich nicht ausbauen. An den beiden Zapfen werden kleine Magnethülsen aufgeschoben, wenn man auf elektronische Zündung umrüstet. Alle ausgebauten Teile werden dann nicht mehr benötigt. Bild 11: Alle Einzelteile des Unterbrechers.  27. Mai 2010 - meine Schrauberwerkstatt 1 - Befestigungen der Ölleitung zu den Zylinderköpfen mit durchbohrten Spezialschrauben. Schlüsselweite 17mm. 2 - Zusätzliche Befestigung der Ölleitung mit einer M7 Mutter (Schlüsselweite 11mm). 3 - Befestigungen der Zu- und Ableitung des Ölkühlers (Schlüsselweite 17mm). 4 - Befestigung des Ölkühlers mit einer langen M7 Schraube (Schlüsselweite 11mm) und Distanzhülsen.  27. Mai 2010 - meine Schrauberwerkstatt Der Ölfilter lässt sich einfach mit einer Schraubzwinge abdrehen.  27. Mai 2010 - meine Schrauberwerkstatt Ölkühler + -leitung + -filter. Oben rechts im Bild eine der sechs Kupferdichtungen der Ölleitung.  27. Mai 2010 - meine Schrauberwerkstatt Anschluß des Ölkühlers und durchbohrte Spezialschrauben der Ölleitung in Großansicht. Die Schraube mit der größeren Bohrung unterhalb des Kopfes, ist in der Mitte der Ölleitung, die beiden Schrauben mit den kleineren Bohrungen sind an den Zylinderköpfen.  28. Mai 2010 - meine Schrauberwerkstatt Zylinder und Zylinderkopf sind mit zwei Blechschrauben und einer entsprechenden Halterung verbunden.  28. Mai 2010 - meine Schrauberwerkstatt Die Brillendichtung der beiden Hülsen derStößelstangen.  28. Mai 2010 - meine Schrauberwerkstatt  28. Mai 2010 - meine Schrauberwerkstatt Um die beiden Gehäusehälften des Motorblocks voneinander trennen zu können, müssen die Schrauben (2), die Befestigung des Ölsiebes (3) und der Deckel der Ölpumpe (4) abgeschraubt werden.  28. Mai 2010 - meine Schrauberwerkstatt Weitere Befestigungen sind die Bolzen (1) mit Schlüsselweite 17mm und die Schraube (2) mit Schlüsselweite 11mm.  28. Mai 2010 - meine Schrauberwerkstatt Blick auf die Ölpumpe.  28. Mai 2010 - meine Schrauberwerkstatt Weitere zwei Bolzen (1) und eine Schraube (2) sind hier zu sehen. Nicht im Bild befindet sich eine weitere Schraube direkt unten an der Ölwanne.  28. Mai 2010 - meine Schrauberwerkstatt Die Gehäusehälfte mit Kurbel- und Nockenwelle.  28. Mai 2010 - meine Schrauberwerkstatt Die "leere" Hälfte.  22. Februar 2011 - meine Schrauberwerkstatt Die Schubstangen von Ein- (blauer Pfeil) und Auslassventil (rot) werden über Becher betätigt. Die Becher sollten beim Zusammenbau wieder in die gleichen Öffnungen gesteckt werden (nicht vertauschen). Der grüne Pfeil zeigt auf die Bohrung durch welche die Stange für die Benzinpumpe (ohne Becher) läuft.  22. Februar 2011 - meine Schrauberwerkstatt Die Nocken der Ein- und Auslassventile (blau bzw. rot) sowie der Benzinpumpe (grün). ...wird fortgesetzt. TÜV-Abnahme Nummer 2 Nummer 3 Technik |